Износостойкость лопастей гравитационного бетоносмесителя

Матвеева Д. Ю., научный руководитель: к. т. н., профессор Кайтуков Б. А., научный консультант: д. т. н., профессор Густов Ю. И. Московский государственный строительный университет.

Повышение износостойкости рабочего органа гравитационного бетоносмесителя.

Специфической особенностью функционирования рабочего органа гравитационного бетоносмесителя является интенсивное абразивное изнашивание лопастей вследствие взаимодействия с технологической массой. Наибольшему износу подвержена периферийная зона лопастей шириной 65...75 мм. По достижении такого состояния производительность и качество перемешивания технологической массы резко снижаются. Также возникает необходимость частой замены изношенных лопастей, что отрицательно сказывается на технико-экономической эффективности работы бетоносмесителя.

Целью работы является повышение износостойкости (долговечности) рабочего органа гравитационного бетоносмесителя путем конструкционно-технологического проектирования лопастей.

Объектом разработки служит задняя лопасть, как наиболее несущий конструкционный элемент смесителя. Заготовкой лопасти является листовой прокат толщиной 5 мм стали марки Ст5 ГОСТ 380-94. Размерную вырезку заготовок рекомендуется выполнять комбинированным станком "Пуллматик 3015Р", поставляемым шведской фирмой "Пуллмакс". Отличительной особенностью станка является наличие координатного стола, позволяющего получить заданный контур резки при неподвижном рабочем органе - плазмотроне. В качестве плазмообразующего газа используется воздух или смесь аргона с водородом. При заданной толщине листа ( 5 мм ) скорость плазменной резки достигает 35 мм/с при силе тока 300 А.

Для наплавки лопастей принят метод наплавки лежачим пластинчатым электродом, относящийся к полуавтоматической наплавке.

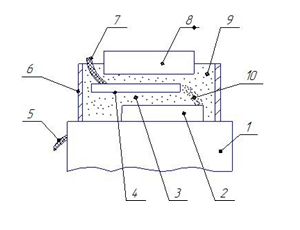

Сущность способа заключается в следующем (рис.) : на стенд (1) устанавливается наплавляемая лопасть (2), которая засыпается слоем флюса (3). Затем кладут пластинчатый электрод (4) и все это засыпается флюсом (9), который удерживается формой (6). Далее на флюс кладется медная или графитовая пластина для увеличения давления на флюс и ванну. Необходимый электрический контакт между кромкой электрода и наплавляемой деталью обеспечивается присыпанной мелкой стальной стружкой (10). К стенду и электроду подключены токоподводящие провода (5) и (7). При замыкании сварочной цепи электромагнитным контактором в месте стальной стружки возбуждается электрическая дуга по всей ширине пластинчатого электрода. Она расплавляет электрод, часть флюса и поверхностный слой металла наплавляемой детали. Дуга горит устойчиво и обрывается в конце пластинчатого электрода.

|

|

Рис. Наплавка лопасти бетоносмесителя лежачим пластинчатым электродом.

Пластинчатые электроды изготавливают из полосовой или листовой малоуглеродистой стали толщиной 2,5 мм и шириной на 1-2 мм, шире поверхности наплавки. Толщина и форма электрода должны соответствовать толщине и форме наплавляемого слоя металла. Длина и ширина электрода должна быть больше длины и ширины наплавляемого слоя. Первая делается длиннее для вывода дуги за пределы наплавляемого слоя, а вторая - для получения наплавленного слоя полномерной ширины.

Толщина слоя флюса под пластинчатым электродом 6-15 мм и под электродом до 50 мм. Площадь прижимной пластины должна быть не менее площади электрода, а высота медной пластины - около 25 мм. Производительность при таком способе наплавки определяется коэффициентом наплавки, который составляет 16-18 г/а-ч.

Общее время наплавки поверхности лопасти смесителя размером 400*750 мм пластинчатым лежачим электродом 20-30 минут. Для уменьшения возможного коробления необходимо после затвердевания наплавленного металла обратную сторону детали подогреть до 350-4000 и затем всю деталь медленно охладить в подогретом песке или в шлаке (при температуре порядка 800С).

В качестве пластинчатого электрода принимаем толщину 3 мм из углеродистой стали Св-08, состоящую из трех частей. Состыкованные друг с другом, они образуют П-образную форму по внешнему контуру лопасти шириной 70±5 мм.

Наплавка ведется под слоем флюса марки АН-20 легирующим порошком СКБ, состоящим из смеси сталинита и карбида бора. За счет большого тепловложения на расплавление легирующей и флюсовой шихты проплавление основного металла составляет незначительную глубину ( 0,5...0,8 мм). Это предупреждает интенсивное перемешивание легирующего порошка с основным металлом, обеспечивая заданные свойства наплавленного слоя. Благодаря малому проплавлению уменьшается и коробление наплавленной детали.

Для наплавки сварочный ток принят равным Jсв = 750-800 А; напряжение на дуге Uд = 35-45 В. Источником питания выбран трансформатор ТСД-1000.

Полная расчетная мощность дуги равна 30 кВт. Эффективная мощность при КПД равном 0,7 составляет 21 кВт.

По предварительным данным, износостойкость наплавленной лопасти гравитационных смесителей бетона при твердости наплавки HRC 54...56 превышает износостойкость ненаплавленной лопасти при HB 158 (горячекатанное состояние) в 3,4...3,5 раза.

<< Исследование применения бетононасосов в строительстве | Системы дистанционного управления строительными машинами >>

| На главную | Архив: информация, материалы |